如果你需要购买磨粉机,而且区分不了雷蒙磨与球磨机的区别,那么下面让我来给你讲解一下: 雷蒙磨和球磨机外形差异较大,雷蒙磨高达威猛,球磨机敦实个头也不小,但是二者的工

随着社会经济的快速发展,矿石磨粉的需求量越来越大,传统的磨粉机已经不能满足生产的需要,为了满足生产需求,黎明重工加紧科研步伐,生产出了全自动智能化环保节能立式磨粉

煤炭的工艺性能及其粉磨设备的选择水泥网

煤炭的工艺性能及其粉磨设备的选择水泥网

2009年8月12日 水泥 熟料 烧成工艺设备分为立窑和回转窑两类。 立窑一直使用无烟煤作为燃料,将煤和石灰石原料共同粉磨制备全黑生料,成球后在立窑内煅烧熟料。 而回转窑

水泥生产工艺流程(附详细图解)一看就懂

水泥生产工艺流程(附详细图解)一看就懂

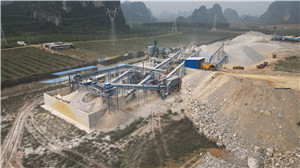

2021年2月3日 水泥生产流程 典型水泥熟料生产线的工艺流程 1) 石灰山矿山 概念 水泥主要原材料石灰石通过爆破矿山所得。 石灰石通过工具运输走以供破碎之用。 控制单

磨煤系统工艺流程合集 百度文库

磨煤系统工艺流程合集 百度文库

煤磨工艺流程讲义 新型干法水泥厂的生产过程,就是以悬浮预热和窑外分解技术内核心,应用现代科学技术和工业生产最新成就,以新型的烘干粉磨及原燃料均化工艺及装备,采用以计算

煤磨工艺流程讲义全 百度文库

煤磨工艺流程讲义全 百度文库

新型干法水泥厂的生产过程,就是以悬浮预热和窑外分解技术内核心,应用现代科学技术和工业生产最新成就,以新型的烘干粉磨及原燃料均化工艺及装备,采用以计算机控制为代

煤磨工艺流程讲义 豆丁网

煤磨工艺流程讲义 豆丁网

2013年4月19日 煤磨工艺流程讲义新型干法水泥厂的生产过程,就是以悬浮预热和窑外分解技术内核心,应用现代科学技术和工业生产最新成就,以新型的烘干粉磨及原燃料均化

煤磨工艺流程讲义全 豆丁网

煤磨工艺流程讲义全 豆丁网

2021年9月7日 煤磨工艺流程讲义新型干法水泥厂的生产过程,就是以悬浮预热和窑外分解技术内核心,应用现代科学技术和工业生产最新成就,以新型的烘干粉磨及原燃料均化

煤磨工艺流程讲义 百度文库

煤磨工艺流程讲义 百度文库

新型干法水泥厂的生产过程,就是以悬浮预热和窑外分解技术内核心,应用现代科学技术和工业生 产最新成就,以新型的烘干粉磨及原燃料均化工艺及装备,采用以计算机控制为代

水泥生产工艺、技术概述水泥网

水泥生产工艺、技术概述水泥网

2019年8月22日 水泥生产有四种工艺,即干法、半干法、半湿法以及湿法。 在干法工艺中,原料在运动床中被粉碎烘干(原料被粉碎和烘干形成流态化的生料粉),制备好的干

日产5000t水泥熟料生产线煤磨系统工艺设计 豆丁网

日产5000t水泥熟料生产线煤磨系统工艺设计 豆丁网

2020年1月8日 设计原则:本次毕业设计的题目为5000t/d水泥熟料生产线煤磨系统工艺设计。 在设计中本着节约资源、降低成本、减少污染、提高效率的原则,顺应新型干法生产

「数字化转型网」推进华新水泥“传统工业+数字化创新”转型

「数字化转型网」推进华新水泥“传统工业+数字化创新”转型

2022年12月5日 水泥的主要生产过程为两磨一烧,生产智能控制系统主要包括水泥回转窑、水泥磨、原料磨、煤磨的 自动控制。控制过程需紧密结合粉磨与煅烧的工艺特点,并基于工艺、能源、设备、质量、安环等五大维度进行智能生产管理。 由于水泥生产

新型干法水泥生产工艺现状分析及建议中国期刊网

新型干法水泥生产工艺现状分析及建议中国期刊网

2020年11月9日 新疆哈密天山水泥有限责任公司 聂元钟 摘要:本次研究以新型干法水泥生产工艺为研究主题,分析新型干法水泥生产工艺现状。具体探讨中结合日常工作经验,先对新型水泥干法水泥生产工艺特点进行简要说明;然后分析新型干法水泥生产工艺的技术应用现状,并以此为基础,提出几点有利于

应对市场下行 实现低碳发展 粉磨系统大有可为! 中国水泥网

应对市场下行 实现低碳发展 粉磨系统大有可为! 中国水泥网

2022年9月13日 粉磨系统是水泥生产过程中最重要的耗电环节,占水泥厂总电耗的65%以上,降低粉磨系统电耗是水泥厂降低总电耗、降低成本、节能减排的一个重要方向,同时还可以直接或间接的降低二氧化碳排放量,促进低碳发展。 资料显示,全国水泥磨平均工序电耗

煤、重油、天然气在水泥生产中的应用水泥网

煤、重油、天然气在水泥生产中的应用水泥网

2010年8月18日 不同燃料在工艺流程上的区别 煤、重油、天然气分别为固态、液态、气态。从物质形态来看,煤的成分没有重油及天然气的成分均匀,因此煤在入窑前要先经破碎机破碎后由皮带输送到均化堆场进行均化,然后进煤磨粉磨成一定细度的煤粉利于其入窑后充分燃烧,出煤磨含尘气体由袋收尘将合格煤

水泥助磨剂行业深度研究分析报告(一)水泥网

水泥助磨剂行业深度研究分析报告(一)水泥网

2016年1月13日 水泥助磨剂行业深度研究分析报告(一) 2016/01/13 10:46 来源: 中国建材报 助磨剂能提高水泥粉磨效率、改善水泥产品性能、提高磨机台时产量、降低水泥粉磨电耗。 它不仅能够节约水泥生产成本、增加企业经济效益,而且有利于工业废弃物的综合利

水泥行业的用煤标准水泥网

水泥行业的用煤标准水泥网

2017年3月15日 (1)水泥的生产过程,概括起来称为“两磨一烧”,即: ① 生料的配制与细磨:制造水泥的主要原料是石灰岩和粘土,有时根据需要加入铁粉,现在为节省粘土,一般选用电厂炉灰、煤歼石等替代粘土。将原料按比例配合,细磨后得到的混合物称为生料。

贾华平: 水泥行业粉磨系统的智能化与改造实践水泥网

贾华平: 水泥行业粉磨系统的智能化与改造实践水泥网

2019年8月27日 贾华平: 水泥行业粉磨系统的智能化与改造实践 当今工业生产的发展方向,美国提出了工业互联、德国提出了工业40、中国提出了两化深度融合。 但无论提法有何不同,其本质是一样的,自动化的范围向上发展到智能化,向下扩展到整个工业生产的全方位

水泥生产工艺流程水泥网

水泥生产工艺流程水泥网

2007年9月19日 在一个硅酸盐 水泥工厂中,水泥生产有以下几个主要阶段: 生料的准备 石灰石是水泥生产的主要原材料,大多数工厂都位于石 灰石采石场附近,以尽量降低运输成本。 通过爆破或者使用截装机来进行原料 ( 石灰石、页岩、 硅土和黄铁矿 ) 的提取。

我国新型干法水泥生产技术的创新历程水泥网

我国新型干法水泥生产技术的创新历程水泥网

2008年2月21日 水泥工业不仅要消耗大量的一次能源——煤炭,而且还要消耗大量的二次能源——电力。然而,由于受水泥熟料煅烧技术及水泥生产工艺过程的限制,占水泥熟料烧成系统总热耗量25%的中、低温(360℃以)废气未能完全充分利用而被排放掉,造成惊人的

球磨机衬板和磨球的选择(上) 中国水泥网

球磨机衬板和磨球的选择(上) 中国水泥网

2009年10月13日 衬板表面形状的选择目的只有一个:选择理想的磨球工作状态,追求球磨机的最大研磨能力。 水泥磨中衬板的材质应优先推荐高合金类。 例如:Cr12、Cr15、Cr18、Cr20、Cr24等,依据磨机的工况和企业的经济情况进行选择。 使用这些高硬度、高耐磨材质的衬板

低成本DCS在水泥厂过程自动化的应用水泥网

低成本DCS在水泥厂过程自动化的应用水泥网

2005年1月18日 由于公司的现场环境恶劣,除高温﹑多尘外,还大量使用变频器,使得电磁干扰比较严重,而且在水泥生产过程中,工艺检测点很分散,布线成本和工作强度均很大,因此,本着高性能价格比的原则,经过考察选型,我们选用了I7000系列远程数据模块和工业

电石渣替代石灰石生产水泥熟料的新工艺开发水泥网

电石渣替代石灰石生产水泥熟料的新工艺开发水泥网

2007年11月20日 电石渣作为生产水泥熟料的原料之一是综合利用电石渣的重要途径。通过广大水泥科技工作者的不懈努力,电石渣替代石灰石生产水泥熟料的技术装备水平在不断提高,不仅实现电石渣配料、“干磨干烧”新型干法水泥熟料的生产,填补了国内外空白,而且已经达到:生料中电石渣掺量(干基)≥60%

日产5000吨熟料新型水泥生产的工艺流程说明水泥网

日产5000吨熟料新型水泥生产的工艺流程说明水泥网

日产5000吨熟料新型水泥生产的工艺流程说明 2012/02/02 00:00 来源: 石灰石破碎采用单段破碎,由皮带将石灰石倒入受料斗,经1台EBP2200—10的重型板式喂料机喂入1台TKLPC20D22双转子单段锤式破碎机中,当入料粒度≤1000mm,出料粒度≤25mm时,破碎能力为1200t/h

水泥行业安全事故分类及注意事项水泥网

水泥行业安全事故分类及注意事项水泥网

2017年9月7日 一、由于水泥的生产过程较为复杂,用到的生产设备也较为繁琐,因此,水泥行业的安全事故也是多种多样的。 1、燃爆 燃爆事故主要来源于矿山炸药、煤粉、氨水、机修、电收尘器等等。 近年来,新型干法窑每年以较快的速度增长,由于技术和管理人员增

煤炭的工艺性能及其粉磨设备的选择水泥网

煤炭的工艺性能及其粉磨设备的选择水泥网

2009年8月12日 煤的加工工艺性能一般有黏结性、结焦性、发热量、化学反应性、热稳定性、透光率、机械强度、可选性、硬度、可磨性、磨损性等。 掌握煤炭的加工性能,更好地使用它,可有效降低破磨设备耐磨部件的磨损(本文不讨论降低熟料热耗)。 煤炭的工艺性能

水泥的生产工艺流程 百度文库

水泥的生产工艺流程 百度文库

下面简要wkbaidu绍水泥的生产工艺流程: 1矿石采集:水泥生产的原料主要包括石灰石、粘土、铁矿石等。 这些原料首先需要通过采矿作业进行开采,并运送到水泥厂。 2矿石破碎:通过颚式破碎机等设备对采集到的矿石进行初步破碎,将原料破碎成适当的

水泥生产工艺流程介绍ppt课件 百度文库

水泥生产工艺流程介绍ppt课件 百度文库

水泥生产工艺流程介绍ppt课件 硅酸盐水泥技术指标主要有不溶物、烧失量、细度、凝结 时间、安定性、氧化镁、三氧化硫、碱及强度指标9项。 19三、硅酸盐水泥生产基本技术要求3、硅酸盐水泥技术要求 (1)、不溶物与烧失量 不溶物是指水泥经酸和碱处理

对生产中控制煤粉水分含量的看法水泥网

对生产中控制煤粉水分含量的看法水泥网

2010年6月18日 31 不同生产工艺控制煤粉水分的 难度 1) 磨机类型 风扫式球磨所用风量较低,如果热风是来自窑系统废气,比用热风炉专供热风更为安全。风扫式球磨的烘干能力相对于立磨要小得多,理应有较高的废气温度。但是,现在的事实是很多企业不敢

图4:“两磨一烧”水泥生产工艺流程图行行查行业研究数据库

图4:“两磨一烧”水泥生产工艺流程图行行查行业研究数据库

2020年11月9日 建材水泥生产过程分为三个阶段,习惯把水泥生产过程简称为“两磨一烧”:1)第一阶段:生料粉磨。石灰质原料、粘土质原料、以及少量的校正原料,(立窑生产还要加入一定量的煤)经破碎或烘干后,按一定比例配合、磨细,并制备为成分合适、质量均匀的生料;2)第二阶段:熟料煅烧。

水泥生产工艺流程及动态图

水泥生产工艺流程及动态图

2017年11月6日 (1)破碎。水泥生产过程中,大部分原料要进行破碎,如石灰石、黏土、铁矿石及煤等。石灰石是生产水泥用量最大的原料,开采后的粒度较大,硬度较高,因此石灰石的破碎在水泥厂的物料破碎中占有比较重要的地位。 (2)原料预均化。

几种水泥粉磨系统的综合比较水泥网

几种水泥粉磨系统的综合比较水泥网

2010年8月25日 1球磨机开路与闭路粉磨系统的比较 一般来说,开路流程粉碎产品的颗粒组成比较分散,而闭路流程粉碎产品的颗粒组成比较均匀。 对于生料粉磨系统来说,由于出磨生料细度的均匀性不一样,生料的易烧性也不一样,其在窑内的反应速度相差较大。

废弃资源在水泥和水泥制品中的综合利用水泥网

废弃资源在水泥和水泥制品中的综合利用水泥网

2008年6月4日 摘要:粉煤灰、矿渣、可燃废弃物等废弃资源在中国得到了前所未有的重视。 水泥与水泥制品行业综合利用废弃物是实现废物处理无害化、资源化、减量化的重要途径。 中国水泥与水泥制品行业在废弃物资源化利用方面发挥着非常重要的作用。 文章综述了废弃

面向节能降耗的水泥生产优化控制与能效管理系统水泥网

面向节能降耗的水泥生产优化控制与能效管理系统水泥网

2012年9月20日 实现了各主要生产单元(粉磨过程及烧成过程)生产任务和设备运行的合理安排,达到水泥生产全流程优化的目的。 技术难题: 水泥生产过程要求物料的成份稳定和热力系统平衡;而粉磨系统和烧成系统内部,及彼此之间又存在复杂串并联关系。

水泥粉磨节能技术和FPP磨机的研发水泥网

水泥粉磨节能技术和FPP磨机的研发水泥网

2010年10月9日 在这一浪涛中,水泥粉磨节能技术得到了飞速发展,各种节能降耗的新型粉磨设备应运而生;FPP磨机就是其中最新的设备之一。 一、低碳经济推动水泥粉磨节能技术的发展 1、水泥粉磨三大特征 水泥生产流程通常可简单描述为“两磨一烧”,原、燃料和水泥

工信部智能工厂案例丨海螺集团:水泥生产全流程智能工厂

工信部智能工厂案例丨海螺集团:水泥生产全流程智能工厂

2022年11月12日 水泥制造属于典型的流程行业, 具有流程行业所共有的特性, 主要表现为“ 生产过程的流程性、运行维护的保障性和运营管理的关联性”: (1)水泥生产过程的流程性, 表现为从石灰石开采、原燃材料进场到产品发运出厂, 整个生产过程全部采取流程化

水泥生产工艺流程水泥网

水泥生产工艺流程水泥网

2007年9月19日 稍微了解水泥生产工艺的人,提到水泥的生产都会说到“两磨一烧”,它们即是:生料制备、熟料煅烧、水泥粉磨。就其中的一些工艺要求,本网站作一些收集、整理,提供给大家参考: 水泥:凡细磨物料,加适量水后,成塑性浆状,即能在空气硬化,又能在水中

“中国加速迈向碳中和”水泥篇:水泥行业碳减排路径 –

“中国加速迈向碳中和”水泥篇:水泥行业碳减排路径 –

2024年6月6日 中国水泥行业碳减排路径 综合考量碳减排成本、技术可行性、资源可用性,我们认为需求下降、能效提升、替代燃料、碳捕捉技术的加速推动是中国水泥行业碳减排的重要抓手。 据此,我们绘制了中国水泥行业从2020年到2030和2050年的碳减排路径图(见

水泥窑余热电站投入运行后电站及水泥窑生产过程中容易产生

水泥窑余热电站投入运行后电站及水泥窑生产过程中容易产生

2009年7月16日 水泥窑配套余热电站后,冷却机后部形成的占冷却机30~40%、温度约90~150℃左右废气必须及时分离,并经冷却机余风管道排掉,否则将严重影响系统发电效率。 对2500t/d水泥窑,若低温废气分离不净,排气温度每上升1℃发电量下降58kW。 对5000t/d水泥窑,若低温

新型干法水泥生产工艺探讨 申凤萍中国期刊网

新型干法水泥生产工艺探讨 申凤萍中国期刊网

2020年5月8日 3新型干法水泥生产工艺的流程 31生料的配制 把石灰石放入到破碎喂料仓中,经过一定程度的破碎后,再放入到预均化堆场中。然后把黏土放入到喂料机经过加工后,再进入到双辊破碎机加工,最后运到预均化堆场中。

简析部分水泥厂在粉磨工艺上存在的一些问题水泥网

简析部分水泥厂在粉磨工艺上存在的一些问题水泥网

2007年6月1日 建议厂家加强与施工应用部门的交流,切实了解施工单位对高品质水泥的要求,以此来改进粉磨工艺和装备,使我国水泥质量真正与国际接轨。 2 结语 以上几种典型现象在部分水泥厂中普遍存在,还有一些本文不一一列举。

新型DCS系统在水泥回转窑生产过程控制中的应用水泥网

新型DCS系统在水泥回转窑生产过程控制中的应用水泥网

2007年1月11日 1 水泥生产工艺简介 年产30万吨带窑外分解炉的干法水泥生产线主要工艺流程图如图1所示。 回转窑水泥生产线的主要组成部分有:①生料库;②生料预均化仓;③窑尾五级旋风;④窑外预分解炉;⑤窑体;⑥窑头蓖式冷却机、熟料入库;⑦煤磨及选煤输送装备;⑧窑尾废气处理、增湿塔、电收尘

水泥熟料生产线煤粉制备系统改造水泥网

水泥熟料生产线煤粉制备系统改造水泥网

2010年8月16日 改造后的工艺流程为:原煤进入Φ29×47m风扫煤磨内进行烘干兼粉磨,煤粉和气流一起进入CMS39涡流选粉机内进行分选,粗粉重新回到磨内进行粉磨,细粉随气流进入高浓度防爆型气箱脉冲煤磨袋收尘器内进行气料分离,经收尘器收集下的合格煤粉进入

水泥怎么制造的 水泥制造详细流程建材知识学堂齐家网

水泥怎么制造的 水泥制造详细流程建材知识学堂齐家网

2019年2月28日 2、制备生料 在水泥生产过程中, 1吨硅酸盐水泥需要粉磨三吨物料,其中含有各种原料、燃料、熟料、混合料、石膏,干法水泥生产线等等,粉磨作业需消耗的动力约占全厂动力的百分之六十以上,其中生料粉磨占百分之三十以上,煤磨占约百分之三,水泥粉

中国水泥工业的进步及发展方向 CCA数字水泥网水泥行业

中国水泥工业的进步及发展方向 CCA数字水泥网水泥行业

2017年12月13日 中国水泥工业对全球水泥工业、对中国经济发展都做出了巨大的贡献,取得了令世人瞩目的骄人成绩: (1)建立了全球最大的水泥工业体系 自1985年以来,中国的水泥生产总量已经连续32年居世界第一位,水泥的产销量约占全球的6000%。 截至2016年

浅谈水泥厂风险控制要点和安全评价关键点的把握 水泥网

浅谈水泥厂风险控制要点和安全评价关键点的把握 水泥网

2013年10月16日 浅谈水泥厂风险控制要点和安全评价关键点的把握 2013/10/16 14:17 来源: 在建筑材料工业中,水泥行业并不属于风险较高的行业,其生产工艺相对而言是比较安全的。 特别是在上世纪六十年代初出现新型干法(预热预分解)水泥熟料煅烧工艺之后,由于

煤磨工艺流程讲义 百度文库

煤磨工艺流程讲义 百度文库

煤磨工艺流程讲义3。 煤磨慢转装置能工作时,按煤磨正常停车后的操作顺序使系统停车。 4煤磨慢转系统不能工作时,按下面方法操作:全关进磨热风管道阀门,全开磨头冷风阀,逐渐降低磨机出口气体温度在50℃以下。 排风机系统及煤粉输送系统设备停车

煤对水泥熟料的影响

煤对水泥熟料的影响

2018年7月16日 当煤的挥发分过高时,在进行烘干和粉磨时,会有一部分挥发分逸出,不但造成热量的浪费,且易发生爆炸事故,同时,挥发分加高的煤有更大的经济效益,用来生产水泥是不经济的。 3、煤的灰分的影响 灰分是煤在彻底燃烧后剩下的残渣。

废弃资源在水泥和水泥制品中的综合利用水泥网

废弃资源在水泥和水泥制品中的综合利用水泥网

2007年4月13日 粉煤灰、矿渣、可燃废弃物等废弃资源在中国得到了前所未有的重视。水泥与水泥制品行业综合利用废弃物是实现废物处理无害化、资源化、减量化的重要途径。中国水泥与水泥制品行业在废弃物资源化利用方面发挥着非常重要的作用。文章综述了废弃资源在中国水泥与水泥制品行业中的利用发展